Autor: Artur Anderson Honorio Pereira Orientador: Antônio Nereu Cavalcanti Filho

O conteúdo deste artigo não necessariamente reflete a opinião da Anicer e é de responsabilidade de seu autor.

Resumo

Conhecer as propriedades, características físicas e químicas dos materiais que usamos na construção civil, é de suma importância; diante disso, apresentamos neste trabalho a análise e resultados destas características no bloco cerâmico de vedação comercializados na cidade de João Pessoa – PB. Tem-se como propósito verificar se os mesmos atendem as exigências das normas vigentes, visando saber se o mercado pessoense oferece um produto de qualidade aos consumidores. Realizamos os ensaios exigidos pelas normas técnicas em blocos de quatro indústrias cerâmicas, onde duas são certificadas e duas não são certificadas pelo PSQ (Programa Setorial da Qualidade).

Palavras-chave: Características. Certificação. Qualidade.

1. Introdução

Com base na Associação Brasileira de Cerâmicas – ABCERAM (2018), os produtos cerâmicos são produtos resultantes da secagem e cozimento dos materiais argilosos. Materiais estes de natureza inorgânica, sólida e não metálica, submetidos a altas temperaturas, sendo a argila a matéria prima principal empregada.

Segundo a Cerâmica Salema (2017), 90% das casas brasileiras são erguidas com blocos cerâmicos. A fabricação destes blocos que não atendem as normas técnicas, é um problema enfrentado na construção civil no Brasil. A falta de padronização das dimensões é um dos problemas mais prejudiciais pois, prejudica diretamente a aplicação de orçamentos precisos e a modulação das alvenarias, findando por aumentar o consumo de argamassa de revestimento, causando um maior desperdício e aumentando o custo da obra.

Ainda de acordo com a Cerâmica Salema (2017), para garantir a qualidade atualmente, as peças de cerâmicas vermelha precisam passar por ensaios técnicos realizados pelo Programa Setorial da Qualidade (PSQ), que certifica os produtos a partir de padrões definidos por normas para segurança construtiva.

De acordo com o Sindicato da Indústria de Cerâmica Vermelha do Estado da Paraíba – Sindicer/PB (2018), na Paraíba, estima-se a movimentação anual de mais de 600 milhões de peças, sendo um milhão e meio de toneladas de argila vendidas. O setor emprega diretamente mais de 2.500 colaboradores, e envolve ao todo, cerca de 20 mil pessoas em trabalhos diretos e indiretos. O faturamento anual é de mais de 140 milhões de reais em aproximadamente 150 empresas em todo o estado. No entanto, enfatiza-se que destas empresas, apenas 6 passam pela certificação do PSQ.

Observando a grande quantidade de empresas que produzem cerâmica vermelha no estado, e tendo conhecimento de que a grande maioria não passa pelo PSQ. Pensou-se em um estudo sobre a qualidade do material produzido por estas empresas, em que apresentamos resultados de ensaios conforme as normas técnicas, analisando e verificando se os blocos cerâmicos de vedação atendem ou não os requisitos mínimos de qualidade, para assim, informar ao consumidor o nível de qualidade do produto, contribuindo assim para o mercado da construção civil local, desde os grandes construtores ao consumidor comum.

2. Materiais e Métodos

A pesquisa foi realizada na cidade de João Pessoa – Paraíba, foram utilizados blocos cerâmicos de vedação com dimensões de 9x19x19 centímetros. No total, foram utilizados 4 lotes com 23 amostras cada, sendo 2 lotes de cerâmicas que passam pela certificação do PSQ e 2 lotes de cerâmicas que não passam pela certificação. A coleta das amostras dos blocos foram feitas em lojas de materiais de construção da cidade entre os meses de agosto e setembro de 2018. Os Lotes analisados estão especificados nos próximos capítulos como: Certificado A, Certificado B, Não Certificado A e Não Certificado B. Foram realizados 5 ensaios conforme a ABNT NBR 15270:2017.

2.1 Requisitos Gerais da NBR 15270 para a Qualidade dos Blocos Cerâmicos de Vedação.

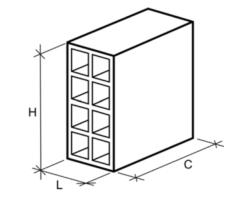

Figura 1: Bloco cerâmico de Vedação com furos na horizontal

Segundo a norma, cada bloco deve trazer, obrigatoriamente, gravado em uma das faces externas, a identificação em baixo relevo ou reentrância, com caracteres de no mínimo 5mm de altura. Nesta inscrição deve constar no mínimo a identificação da empresa, dimensões de fabricação em centímetros, na sequência largura (L), altura (H) e comprimento (C), na forma (L x H x C), podendo ser suprimida a inscrição da unidade de medida em centímetros. Uma característica que deve ser citada é sua conformidade, não podendo haver quebras, irregularidades ou deformação que podem prejudicar o seu desempenho. Seu formato é de um prisma reto, suas dimensões são baseadas na Figura 1. Para seguir os requisitos estabelecidos na norma e garantir a qualidade do material, as dimensões efetivas de largura, altura e comprimento, tem uma tolerância individual de ±5mm. Já as dimensões conforme a média dos blocos é de ±3 mm.

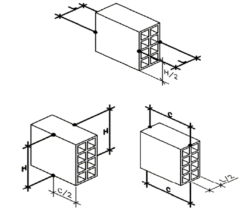

Figura 2: Locais para medições da largura (L), altura (H) e comprimento (C).

Para a determinação das medidas das faces, Os valores da largura (L), altura (H) e comprimento (C) são obtidos fazendo-se as medições nos pontos indicados na figura 2.

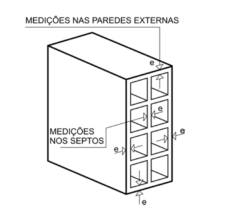

Já a espessura do septo e das paredes e externas, devem apresentar o valor limite de 6mm e 7mm respectivamente, e devem ser medidos no mínimo nos pontos indicados na Figura 3. Caso o bloco apresente ranhuras, a medição deve ser feita no interior destas.

Figura 3: Identificação dos pontos de medição

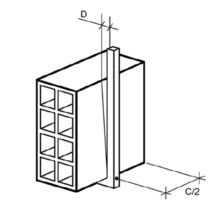

O desvio em relação ao esquadro, apresentado na Figura 4, deve ser medido entre uma das faces destinadas ao assentamento e a maior face destinada ao revestimento do bloco, empregando-se o esquadro metálico e a régua metálica. Esse desvio não pode ultrapassar 3mm, tendo em vista que ao empilhar diversos blocos essa diferença pode ser excessivamente significativa e influenciar no prumo da parede, comprometendo o desempenho estrutural e um aumento no consumo de cimento.

Figura 4: Desvio em relação ao esquadro – representação esquemática

Outro relevante ensaio é a determinação da planeza das faces, que mede a irregularidade na planeza do bloco. Deve-se determinar a planeza de uma das faces destinadas ao revestimento através da flecha formada na diagonal, mostrada na Figura 5.

Figura 5: Planeza das faces – representação esquemática

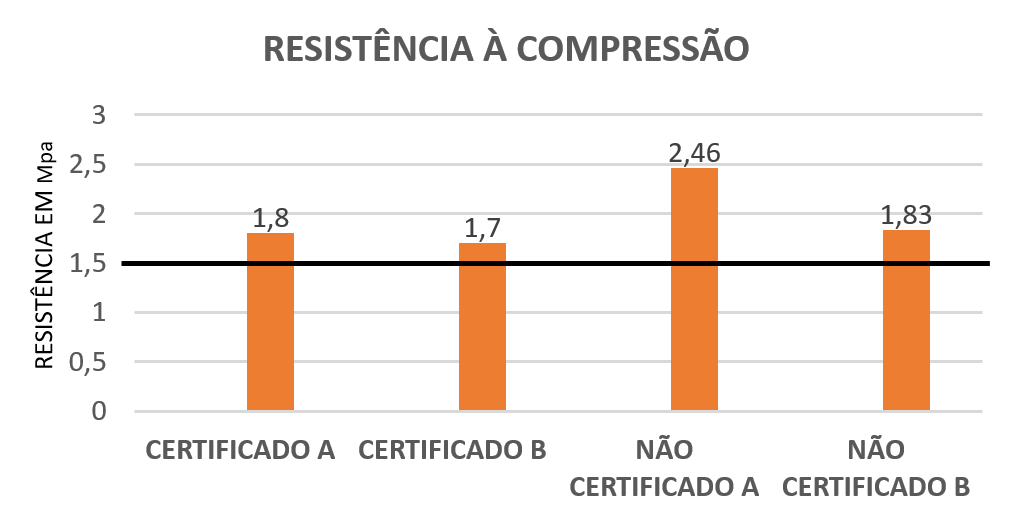

Já a resistência à compressão do bloco, deve ser maior ou igual a 1,5 Mpa para os blocos usados com furos na horizontal, e maior ou igual a 3,0 Mpa para blocos usados com furos na vertical.

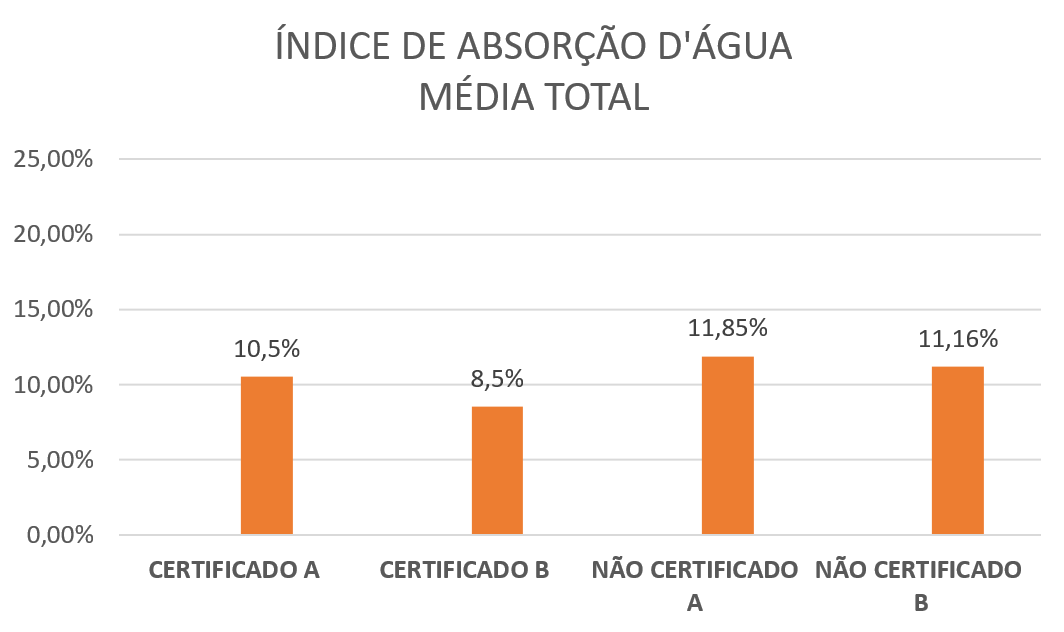

Para o índice de absorção de água, o bloco deve ser colocado na estufa durante 24 horas, retirado e pesado para obter-se o seu peso seco; em seguida ser imerso em um tanque também durante 24 horas retirado e pesado para obter-se o seu peso úmido; para posteriormente, com esses dados, ser feito o cálculo da porcentagem de absorção d’agua. Com a atualização da norma, esta absorção deve variar entre 8% e 25%.

2.3 Programa Setorial da Qualidade de Blocos Cerâmicos

De acordo com a ANICER – Associação Nacional da Indústria Cerâmica (2018), o Programa Setorial da Qualidade dos Blocos Cerâmicos (PSQ-BC), tem como objetivo Assegurar a implantação de mecanismos específicos de combate à não conformidade na fabricação dos produtos caracterizados como blocos cerâmicos para alvenarias, garantindo, por meio do Programa, a conformidade com a Norma Brasileira NBR 15270:2017-1, 15270:2017-2 e 15270:2017-3, as quais estabelecem os requisitos dimensionais, físicos e mecânicos exigíveis, bem como estabelecem seus métodos de ensaios. As proposições e ações constantes do Programa visam, ainda, o aprimoramento dos produtos e serviços deste setor, tendo a sociedade civil como a principal beneficiária destas ações, elevar a imagem do setor e do produto cerâmico e valorizar e divulgar as empresas que fabricam produtos conforme as normas técnicas.

A adesão das empresas é feita através de um contrato com um laboratório certificado e autorizado pela ANICER. Os primeiros três relatórios são emitidos mensalmente, estando estes em conformidade com as exigências da norma e do programa, no máximo em seis meses a empresa entra para a lista de empresas qualificadas do programa, caso contrário, terá que começar tudo de novo. Uma vez certificada, os ensaios passam a ser trimestrais, caso algum relatório não apresente conformidade, a empresa sai da lista.

3. Resultados e Discussão

3.1 Dimensões das Faces

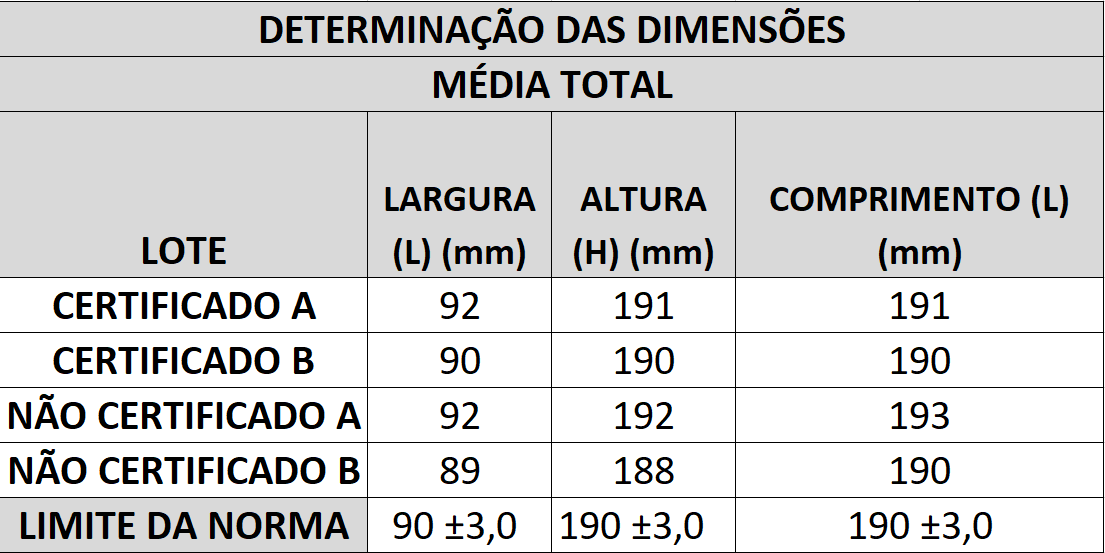

Para a determinação das medidas das faces, os blocos foram dispostos sobre uma superfície plana e indeformável. Com o auxílio de três paquímetros de 150, 300 e 600mm respectivamente, foram obtidos os valores (L x H x C), onde a média dos resultados estão indicados na Tabela 1. Podemos observar que todos os lotes foram aprovados neste ensaio pois, todos estão dentro do limite de ±3,0mm exigido por norma.

3.2 Desvio em Relação ao Esquadro

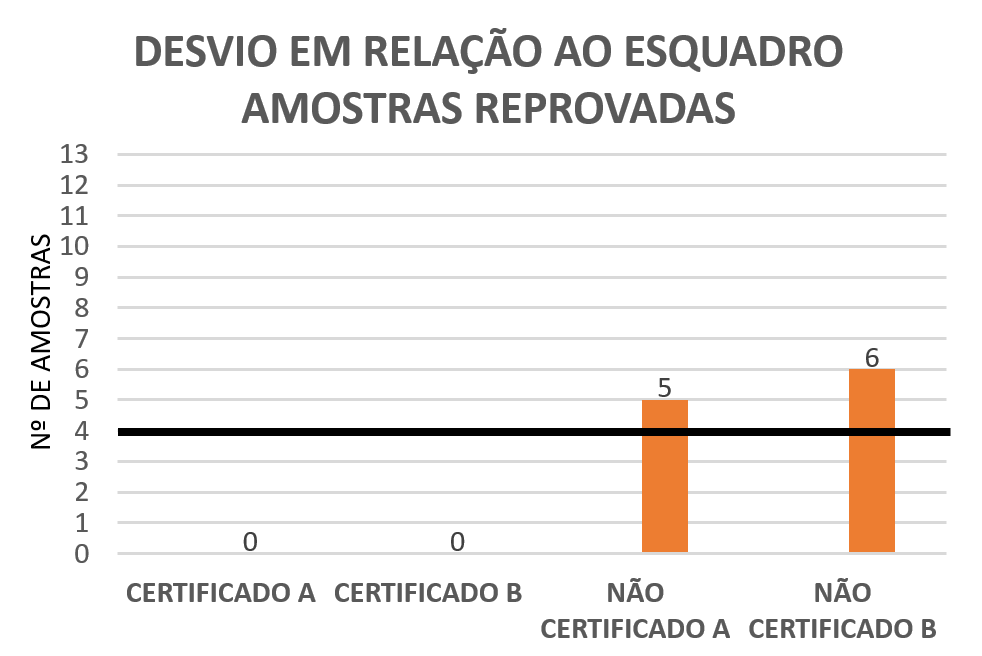

Em seguida, o ensaio de desvio em relação ao esquadro, que tem seus resultados apresentados no Gráfico 1, foi medido entre uma das faces destinadas ao assentamento e a maior face destinada ao revestimento do bloco, empregando-se o esquadro metálico e um paquímetro de 150mm. Diante dos resultados, podemos observar que os lotes Não certificado A e Não certificado B, foram reprovados neste ensaio pois, tiveram 5 e 6 amostras respectivamente desaprovadas. Isto visto que, segundo o PSQ, se 4 amostras das 13 ensaiadas ultrapassarem o limite de 3mm todo o lote é reprovado.

3.3 Planeza das Faces

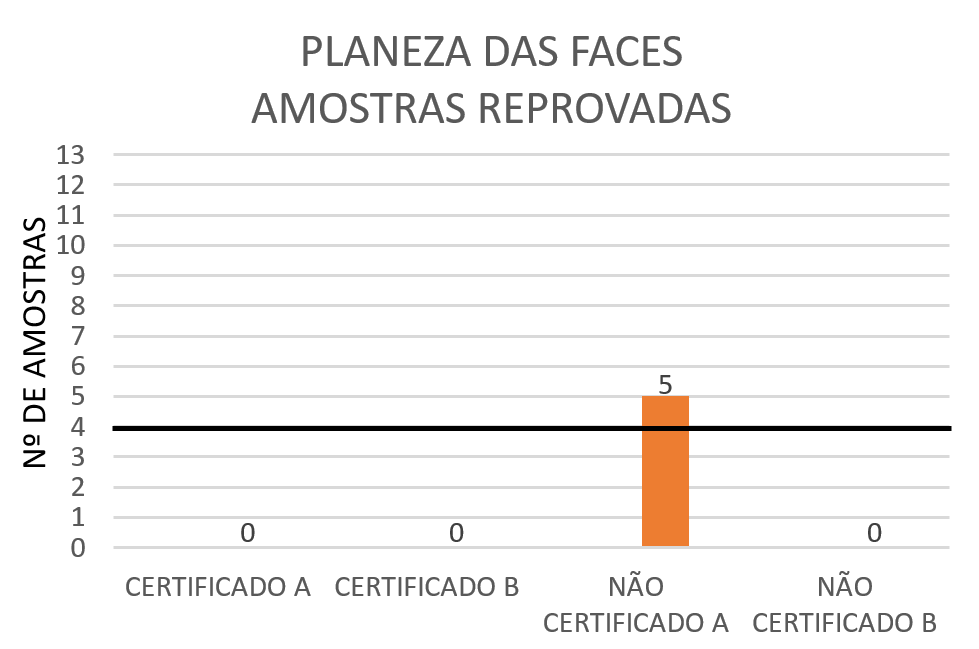

Para o ensaio de determinação da Planeza das Faces, foi utilizado um Relógio comparador. Os resultados estão apresentados no Gráfico 2. Diante dos resultados, podemos observar que apenas o lote Não certificado A, foi reprovado neste ensaio pois, se 4 amostras das 13 ensaiadas ultrapassarem o limite de 3mm, todo o lote é reprovado. Neste caso, o lote teve 5 amostras reprovadas.

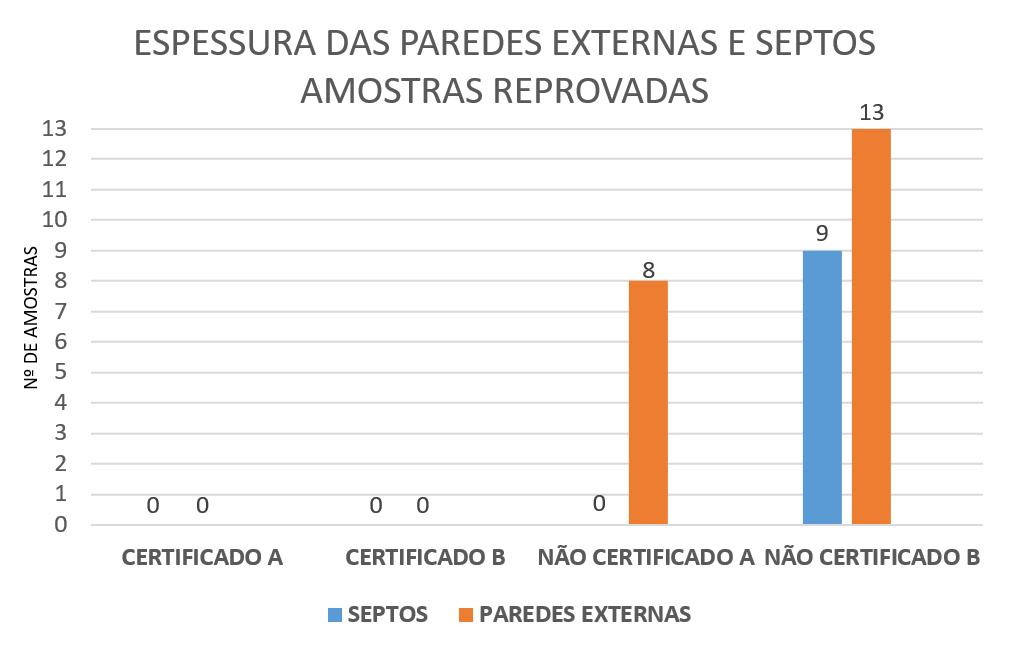

3.4 Espessura das Paredes Externas e Septos

Ainda com o auxílio do Paquímetro e os blocos dispostos em superfície plana e indeformável, foi executado o ensaio de medições das espessuras das paredes externas e septos. O resultado final é dado pela menor das 4 medidas feitas, como determina a NBR 15270-1. Diante dos resultados apresentados no Gráfico 3, podemos observar que os lotes Não certificado A e Não certificado B, foram reprovados neste ensaio, pois, tiveram mais de 4 amostras das 13 ensaiadas que não atingiram o menor valor que é 6mm para os septos e 7mm para as Paredes externas, com isso todo o lote foi reprovado.

3.5 Resistência à Compressão

Logo após, foi realizado o ensaio de resistência à compressão. Para este ensaio, foi feito primeiramente a regularização das faces superiores e inferiores do bloco, através do capeamento, para retirar as imperfeições. Após a secagem da argamassa do capeamento o bloco foi colocado na prensa, e os resultados estão apresentados no Gráfico 4. Diante dos resultados, podemos observar que todos os lotes foram aprovados neste ensaio, pois, segundo a norma, para blocos com furos na horizontal a resistência mínima é de 1,5Mpa. Uma observação a ser feita é que, os lotes não certificados apresentaram uma resistência maior que os lotes certificados. Este fato se dá, devido a um possível gasto maior de insumos na produção destes blocos não certificados, já que não tem um controle de qualidade.

3.6 Índice de Absorção d’Água

Para o ensaio do índice de absorção d’água, o bloco foi limpo para tirar suas impurezas, após isso foi pesado obtendo-se o peso natural. Logo após, foi colocado dentro de uma estufa durante 24hs, em que no final foi pesado novamente obtendo-se o peso seco. Posteriormente foi imerso em um tanque com água durante 24hs, no final foi pesado novamente obtendo-se o seu peso úmido. Obtidos os resultados, foi observado que todos os lotes foram aprovados, pois, segundo a norma, a absorção deve variar entre 8% e 25%. No Gráfico 5, apresentamos a média total dos lotes. Mas, ressaltamos que no relatório é mostrado o resultado por cada amostra.

3.7 Análise Geral

Na tabela 2, mostramos os resultados obtidos em todos em ensaios, identificando onde cada lote foi aceito ou rejeitado de acordo com os requisitos da norma e do PSQ.

4. Conclusão

Ao fim desta pesquisa, podemos observar que os resultados obtidos evidenciam a tese de que as cerâmicas que não são certificadas pelo PSQ, fabricam blocos que podem não estar em total conformidade com as normas vigentes, pois, os avaliados nestes estudo foram reprovados nos requisitos: Desvio em Relação ao esquadro, Planeza das faces e Espessuras das paredes externas e septos, como mostrado na Tabela 2. Mostrando assim que essas empresas precisam melhorar o seu controle de fabricação, para entregar um melhor produto final e oferecer um produto de qualidade aos consumidores. A não conformidade dos blocos podem trazer sérios problemas, como aumento de custos, de desperdícios, da ocorrência de manifestações patológicas, dentre outros. Por exemplo, um bloco sem planeza, com um alto desvio e sem a conformidade nas paredes externas e septos, como os rejeitados nesta pesquisa, vai interferir diretamente na qualidade da alvenaria, no alinhamento do prumo e esquadros, gastando mais argamassa para regularizar a mesma. Influi também na resistência do bloco, já que o mesmo não tem suas dimensões regulares. Se o bloco não estiver dentro dos limites de absorção (8% a 25%) vai interferir na aderência do reboco. Um bloco com uma alta absorção d’água, vai absorver a água utilizada para fazer o reboco. Se tiver uma absorção muito baixa, não terá aderência mecânica na hora do lançamento da argamassa para o assentamento. Outro detalhe importante é que, o fato de uma cerâmica ser certificada não isenta o construtor de não fazer o controle dos materiais no canteiro da obra. A norma exige que quando o material chegue no canteiro da obra, a equipe faça também uma amostragem dos materiais para serem realizados os mesmos ensaios que atestam a qualidade dos produtos como já é realizado no controle do concreto.

Referências

ABNT. Associação Brasileira de Normas Técnicas. NBR 15270-1 – Componentes cerâmicos Parte 1: Blocos cerâmicos para alvenaria de vedação – Terminologia e requisitos. Rio de Janeiro, 2017.

ABNT. Associação Brasileira de Normas Técnicas. NBR 15270-3 – Componentes cerâmicos Parte 3: Blocos cerâmicos para alvenaria estrutural e de vedação – Métodos de ensaio. Rio de Janeiro, 2017.

ABCERAM. Associação Brasileira de Cerâmica. Informações Técnicas – Definição e Classificação. Disponível em <https://abceram.org.br/definicao-e-classificacao/>. Acesso em: 01 out. 2018.

ANICER – Associação Nacional da Indústria Cerâmica. PSQ – Resumo Executivo. Disponível em <https://www.anicer.com.br/psq/resumo-executivo/>. Acesso em: 15 out. 2018.

CERÂMICA SALEMA. João Pessoa. 2017. A modernidade dos tijolos cerâmicos. Disponível em: <http://www.ceramicasalema.com.br/a-modernidade-do-tijolo-ceramico/>. Acesso em: 10 out 2018.

SINDICER – PB Sindicato da Indústria de Cerâmica Vermelha do Estado da Paraíba. Dados do Setor. Disponível em <http://www.sindicerpb.com.br/setorceramico/#dados-do-setor>. Acesso em: 20 out. 2018.

PARABÉNS: PARA À ORGANIZACAO E AOS GESTORES DA ORGANIZAÇÃO:SERÁ MUITO GRATIFICANTE ESSAS INFORMAÇÕES QUE FORAM DISPONIBILIZADAS. BOA SORTE SEMPRE.