Por Carlos Cruz | Imagens: Anicer e acervo pessoal

As novas tecnologias podem ser consideradas como as grandes aliadas das empresas, permitindo mais eficiência nos processos e auxiliando nas tomadas de decisões estratégicas. Por isso mesmo, se as organizações não se adequarem a elas, tendem a perder seu potencial competitivo e, consequentemente, seus clientes. A sociedade é cada vez mais obrigada a se adaptar aos avanços tecnológicos e as empresas precisam entrar nessa corrida contra o tempo e se adequar às mudanças exigidas pelo mercado.

Ao longo dos anos, as indústrias cerâmicas também passaram por modificações. Os maquinários evoluíram, os processos produtivos estão cada vez mais rápidos e as equipes de funcionários mais qualificadas. Nas cerâmicas familiares, essas diferenças são ainda mais perceptíveis, já que carregam técnicas mais tradicionais, ao mesmo tempo que precisaram incorporar as novas tecnologias para sobreviver ao mercado, cada vez mais competitivo e exigente.

Conheça abaixo a história de três cerâmicas que carregam todo o legado de diferentes gerações.

Cerâmica Salema

Fundada há 41 anos por Francisco Xavier de Andrade, a Salema é uma tradicional cerâmica familiar do município de Rio Tinto, na Paraíba. O ceramista iniciou as atividades da fábrica sozinho, sem outros sócios, mas atualmente conta com uma equipe de 170 funcionários na empresa.

Hoje, a direção da Salema é dividida com seu filho, João Gomes de Andrade Neto, o possível sucessor de Seu Chico nos negócios. João já atua na cerâmica há 15 anos e, há cerca de 10 anos, trabalha diretamente na gestão. Ele conta que apesar do setor cerâmico ser muito tradicional, o papel da tecnologia é muito importante, já que é ela que auxilia no domínio de informações essenciais para o controle da empresa.

“Dentro da Salema, a gente sempre mexeu bastante nisso, seja em sistema, seja em controles, em processos internos também. Então, eu diria que esse convívio com a tecnologia é uma coisa que liga bastante a nossa gestão”, explica João. De acordo com ele, a Salema consegue ter informações e controles internos que só são possíveis graças ao uso das novas tecnologias.

O filho de Seu Chico afirma que a empresa optou por adotar as ferramentas especializadas em controles de gestão, em vez de substituir os maquinários. “O perfil da nossa empresa é o de uma cerâmica tradicional, com uma estrutura tradicional, que usou a tecnologia de gestão, de dados, de processo, para melhorar”, disse. Segundo o gestor, a Salema continua funcionando com fornos e máquinas mais robustas, mas os avanços tecnológicos os ajudaram a melhorar as informações desses equipamentos, como acontece com os fornos modernos, que hoje têm indicadores de temperatura que possibilitam analisar a velocidade de aumento do calor e sua manutenção.

O treinamento dos funcionários também é um dos focos da cerâmica, que ainda trabalha com muitos servidores e usa a tecnologia como aliada da qualificação profissional. “Hoje desenvolvemos sistemas internos, que é um sistema focado em aprimorar o conhecimento da equipe. Ou seja, já que a gente optou por ter uma empresa com muita gente, a gente trouxe tecnologias que aprimorassem o recurso humano. Tem empresas que optaram por ser uma empresa com três, quatro pessoas e ter máquinas super tecnológicas. A gente tem uma empresa com centenas de pessoas, mas com tecnologias aliadas a otimizar essas pessoas”, aponta João.

A experiência de Seu Chico, que está há 41 anos no ramo, também é indispensável para o bom funcionamento da empresa. João acredita que a existência de um conflito de gerações é pertinente ao estilo de gestão tradicional da cerâmica e que é graças a essas diferenças que a Salema funciona do jeito que é hoje. “Eu diria que foi a junção desse modelo de gestão familiar, com a aplicação desse modelo de tecnologia que hoje fez com que a gente fosse uma empresa tradicional movida por uma tecnologia que faz a tradicional trabalhar melhor”, afirma.

Para João, o desenvolvimento das ferramentas tecnológicas foi essencial para que a empresa trilhasse os caminhos que escolheu e se não tivesse se adequado a elas, provavelmente estaria à mercê do mercado. Ele considera que trabalhar com uma base de dados é fundamental para manter bem uma linha grande de produtos e trabalhar muito bem seus preços. “Então eu diria que a tecnologia foi o que nos deu a segurança, a base pra gente evoluir como empresa, trabalhar com produtos, trabalhar com inovação”, conclui.

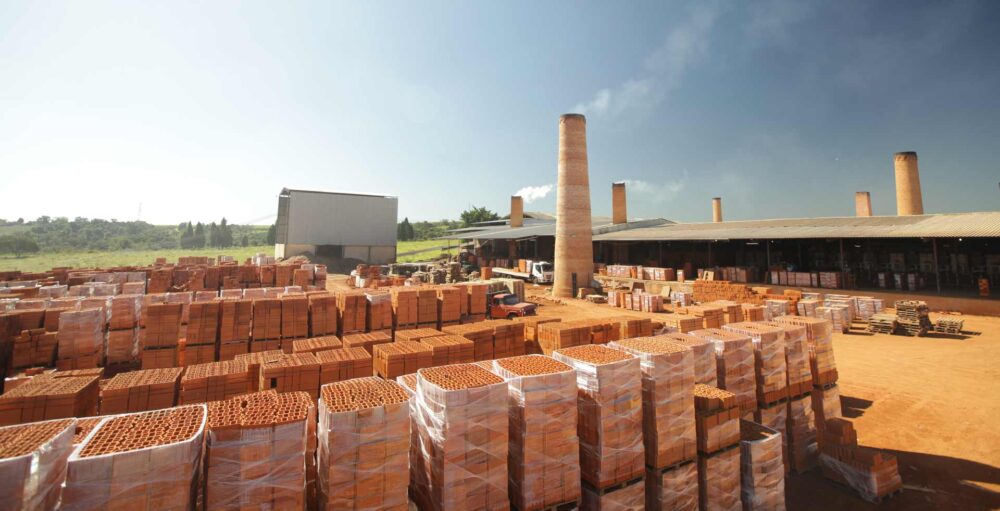

Cerâmica City

Localizada no município de Cesário Lange, em São Paulo, a Cerâmica City foi construída por Constantino Frollini Neto, o Seu Neto, em 1987. Hoje, a empresa é dividida entre seu fundador; sua esposa, Anelena Bueno Frollini; e seus três filhos: Constan Bueno Frollini, responsável pela parte técnica comercial da City; Anelena Bueno Frollini, a Aninha, que cuida do marketing; e Thiago Bueno Frollini, atuando na área de produção. Mesmo com a participação dos filhos, Seu Neto continua ativo na cerâmica e frequenta a fábrica praticamente todos os dias.

Com mais de três décadas no setor, a City passou por muitas transformações para se adequar às mudanças do mercado. O fundador da empresa reconhece a importância das mudanças, mas reitera o papel da principal matéria-prima dos produtos fabricados. “O melhor ceramista do planeta terra se chama argila boa, uma argila fácil de trabalhar e que dê um produto de qualidade. E por quê? Com uma argila boa, você consegue fazer tudo mais fácil. Com uma argila não tão boa, aí você tem que ter uma preparação de argila melhor, um equipamento mais sofisticado, e assim vai”, pontua Seu Neto.

Ele também relembra que as mudanças no setor vieram, não só para aumentar a eficiência dentro das fábricas, mas têm um papel importante no cuidado com o meio ambiente. Seu Neto relembra que, antigamente, as cerâmicas faziam as queimas com lenha de eucalipto, que ocupava uma boa parte dos estoques. Hoje, o combustível foi substituído pelos restos de madeiras que vêm de outras fábricas. “Tudo que é resto de madeira que o cara vai jogar fora, a gente pega, pica, usa na fornalha, mói e o pó usa no forno. Então, a grande maioria das cerâmicas brasileiras usa cavaquinho de madeira ou pó de serra e com isso nós estamos limpando o meio ambiente, ajudando a não gastar combustível fóssil e poluição zero praticamente”, explica. Seu Neto considera essa mudança uma grande inovação, que além de reduzir os custos com estoque, beneficia também o meio ambiente, reutilizando um material que, provavelmente, seria aterrado ou queimado.

Constan e Seu Neto contam que a maioria dos equipamentos e processos da fábrica mudaram. “Mantido só o dono”, brincou o fundador da City, que disse que apenas o secador e a vagoneta continuam os mesmos, enquanto já estão na 4ª geração de fornos. Constan Bueno, que trabalhou pela primeira vez na empresa como estagiário de Engenharia Mecânica, mas hoje é arquiteto, aponta que, nos últimos 20 anos, apenas a linha de processo se manteve. “O processo em si, a parte físico-química continua muito parecida. Mas a parte de movimentação e controle dos processos foi melhorando cada vez mais. Hoje, a gente tem um número maior de controles que a gente não tinha no passado. As tecnologias foram melhorando esse controle, então você consegue afinar melhor e regular cada setor da produção”, avalia o arquiteto.

Acompanhar os avanços tecnológicos foi essencial para alcançar o modelo atual da City. Constan considera que graças à tecnologia, a empresa conseguiu baixar o custo e aumentar a produtividade, que é o principal objetivo da cerâmica. O pai do arquiteto reiterou que a empresa sempre foi pioneira nos testes de novas tecnologias e que, por vezes, até pagou alguns “micos”, mas entende que foram importantes para melhorar a eficiência da fábrica. “A gente consegue fazer um produto de qualidade e sobreviver ao mercado. Consegue atender melhor aos clientes, consegue atender com mais qualidade. A gente tem mais qualidade para atender à clientela. A gente oferece um produto de 1ª qualidade, não fica oferecendo um produto com qualidade ruim ou média. O nosso produto é de boa qualidade”, destaca.

Manter a mão de obra dos funcionários também foi uma prioridade na City. Constan conta que, ainda hoje, a empresa opera com cerca de 120 funcionários e que os postos de trabalho não foram reduzidos. De acordo com o engenheiro, o que aconteceu foi que os servidores acompanharam a evolução da fábrica e das novas tecnologias e que houve melhoria na qualidade de trabalho. “O melhor do mundo é quando você tem o homem aliado da máquina, porque aí sim você tem melhor produtividade”, disse. Seu Neto conta que tem um amor fraterno pelos funcionários e que tem pessoas na equipe que já trabalham na empresa há cerca de 30 anos. “Nós temos uma equipe muito boa, boa mesmo, veste a camisa, intervém, defende a empresa. É gostoso. Tem um local de lazer muito gostoso, a gente almoça junto, tem um tanque na frente, uma horta. Então, tem uma qualidade de trabalho prazerosa”, conta.

Seu Neto garante que a relação com a família na gestão da fábrica também é muito boa e que tudo é conversado, mostrando-se bastante flexível na forma de lidar com o trabalho dos filhos. Ele também destaca não impor nada sobre eles, mas deixa claro que tudo é bem organizado. “Eles têm meta. Ninguém está solto aqui para fazer o que quer, como quer, a hora que quer. Está todo mundo com meta”, disse.

Por sua vez, Constan percebe que a evolução da empresa também é resultado do conflito de gerações que acontece no funcionamento da City. “É o atrito que gera movimento. Se não tiver esse atrito, você não tem movimento. Se não tem movimento, não tem evolução. Então, essa é a forma que eu vejo. Esse atrito que a gente tem entre gerações só ajuda no processo evolutivo da empresa”, pontua. De acordo com o arquiteto, todo o processo pode melhorar quando as vozes das antigas e novas gerações são ouvidas. “Quando você tem esse conflito de gerações, você alinha uma vontade de crescer, de evoluir, de trazer coisa nova e buscar coisa nova com a experiência de quem já fez muita coisa no passado. Se você só tiver um lado, ou você fica parado, ou você erra muito. Se os dois estiverem alinhados com o mesmo propósito, você erra menos, você cresce e evolui mais rápido”, finaliza Constan.

Cerâmica Vermelha

Criada por Rivanildo Samuel Hardman Júnior, no município de Inhangapi, no nordeste do Pará, a Cerâmica Vermelha atua no mercado da cerâmica desde 1998. Mas não foi na Cerâmica Vermelha que a relação de Rivanildo com o setor começou. O gosto pelo setor nasceu de seu pai, seu Vavá, que também tinha uma fábrica atuando na área, a Ceramina.

Rivanildo conta que se desligou da Ceramina para fundar a Cerâmica Vermelha, dessa vez, com uma nova mentalidade e explorando novas tecnologias. Em pouco tempo, Rivanildo decidiu investir na modernização dos equipamentos, tornando o processo produtivo mecanizado e ainda mais eficiente. Não à toa, desde maio de 2012, sua Cerâmica Vermelha passou a ter 60% dos seus processos produtivos automatizados, além de obter certificações no PSQ de Blocos Cerâmicos, no Programa Brasileiro de Qualidade e Produtividade no Habitat (PBQP-H).

Mas mesmo em empresas distintas, Rivanildo conta que sempre pôde contar com a experiência de Seu Vavá, que manteve vínculo com a fábrica do filho nos primeiros cinco anos de funcionamento. Apesar de reconhecer e caminhar junto com os avanços tecnológicos, o fundador da Cerâmica Vermelha aponta que o conceito dos processos não mudou. “A ideologia é a mesma, só que foi aperfeiçoando cada setor”, explica.

Contar com as novas tecnologias foi fundamental para que esses aperfeiçoamentos fossem possíveis. Rivanildo observa que muita coisa mudou ao longo desses 23 anos em que a cerâmica está no mercado. “Com o avanço da tecnologia e o aceleramento de processo, a gente adiantou muito na secagem, na queima. Então a gente já começou a inovar nesse segmento, com secagem artificial, com isolamento de queima, com secadores mais rápidos, com fornos mais eficientes, automação de carga de vagonetas, automação de cargas de vagão”, pontua.

Atualmente, a sustentabilidade também é uma das preocupações da empresa. O sistema de queima é feito a partir do aproveitamento dos refugos de madeira e de pó de serra das serrarias circunvizinhas, o que evita o desmatamento de pequenas áreas. Nas jazidas, a empresa conta com uma regra de política de procedimento, em que consta um limite máximo de três metros nas cavas provenientes da extração, a fim de não alcançar o lençol freático e danificar a área. Por isso, a cerâmica também instalou canaletas que ligam o centro da cava ao rio Inhangapi.

Essas são apenas algumas das iniciativas e melhorias que a tecnologia possibilitou à empresa. Rivanildo ressalta que a tecnologia teve um papel essencial para otimizar a eficiência dos processos e aumentar a qualidade das mercadorias. Além disso, se adequando a essas mudanças, a empresa pôde também ter mais diversidade de ofertas ao mercado. “Quando você tem mais tecnologias, você consegue variar mais os produtos”, conclui.

Deixe um comentário