Por Antônio Pimenta | Imagem: Antônio Pimenta

O conteúdo deste artigo não necessariamente reflete a opinião da Anicer e é de responsabilidade de seu autor.

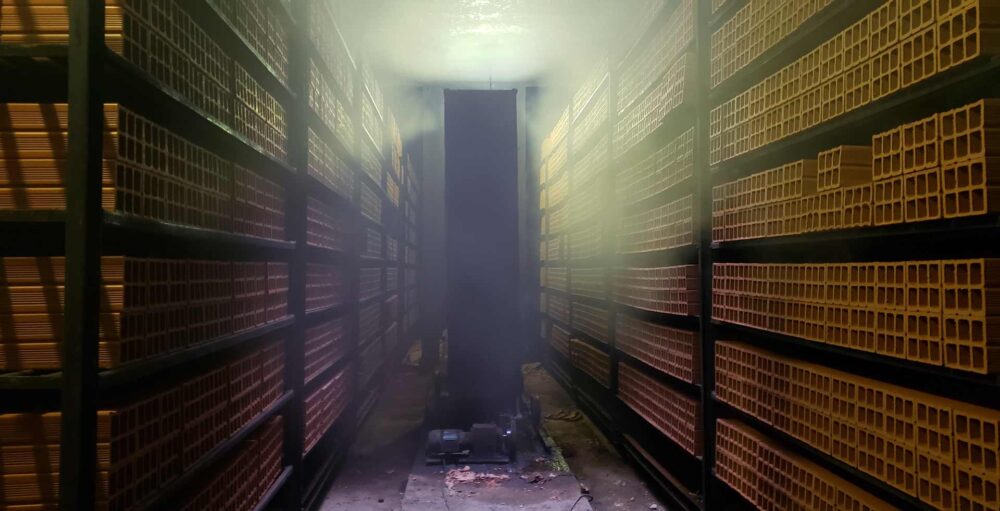

O processo de secagem na fabricação dos produtos de cerâmica vermelha é um fenômeno natural, já que a umidade acrescida na massa cerâmica para possibilitar a conformação dos produtos, começa a sair destes assim que saem da extrusora ou tijoleira. Esta saída natural da água deve ser controlada e conduzida para alcance de bons resultados e, para tanto, as indústrias de cerâmica vermelha devem conhecer e controlar os aspectos que envolvem esta importante etapa no processo de fabricação.

Um processo de secagem mal conduzido pode resultar em elevados prejuízos, reduzindo o volume de produção e até prejudicando a queima. Os investimentos necessários vão desde áreas de secagem, mão de obra e sofisticados equipamentos. As opções são inúmeras.

E tudo começa com as argilas.

As massas cerâmicas precisam de argilominerais, encontrados nas argilas e outros minerais não argilosos, que possibilitem a conformação dos produtos, sua secagem e queima, obtendo produtos com as características desejadas de resistência e absorção de água, entre outros. A umidade de extrusão é definida principalmente pela composição mineralógica e granulometria das massas cerâmicas. Genericamente, quanto mais argilominerais e quanto mais finas forem, as massas cerâmicas necessitarão de maior teor de umidade.

No Brasil, encontramos indústrias cerâmicas que utilizam 13% de água na massa e outras com até 35%, mostrando claramente a grande amplitude de tipos de massas de comportamentos bem diferentes. Quanto mais umidade, maior é a retração de secagem, induzindo a controles mais delicados para evitar defeitos, além de contar com um determinado volume de água que deve ser eliminado antes da queima.

Em uma indústria cuja massa cerâmica tem 20% de umidade, para uma produção diária de 150 t, haverá 30.000 litros de água que devem ser retirados na secagem. Os sistemas de secagem devem ser projetados e dimensionados para estas condições.

Então, o primeiro passo é testar argilas e massas:

- Curva granulométrica;

- Umidade de extrusão;

- Plasticidade;

- Retração de secagem;

- Resistência a seco e queimado.

Estes e outros ensaios devem ser realizados em laboratório interno das indústrias de cerâmica vermelha, alguns diariamente. O não conhecimento destas características faz com que o processo de fabricação seja empírico, com grandes chances de algo dar errado e não se aproveitar de todo o potencial existente.

A retração de secagem nas indústrias brasileiras de cerâmica vermelha oscila de 2,7% a até exagerados 12,0%. Quanto maior, pior. Em geral, é comum retrações da ordem de 4 a 5%. Acima de 7% as condições de secagem são mais complexas, requerendo maiores cuidados.

No processo de secagem, seja ele natural ou artificial, são necessários controlar três principais itens:

- Injeção de ar;

- Circulação;

- Exaustão.

A injeção de ar natural e ou aquecido é o primeiro item a ser controlado, tanto em seu volume quanto umidade relativa. É este ar que iniciará a remoção da umidade dos produtos cerâmicos. Em seguida, este ar deve circular nas áreas de secagem para efetivamente passar por entre os produtos, removendo a umidade e, por fim, com este ar já saturado com água, é necessário um sistema de exaustão, levando a umidade para fora do ambiente, liberando espaço para entrada de ar mais seco a fim de continuar o processo gradativo de secagem.

A umidade ideal de enforna dos produtos cerâmicos fica entre 1 a 3%, mas poucas indústrias de cerâmica vermelha no Brasil conseguem chegar a estes valores, sendo comum umidades entre 5 a 10% e, em casos mais críticos, acima disto. Toda esta umidade na enforna, será removida na queima, em condições não tão adequadas quanto às de um secador. Mas este é um assunto para outro artigo.

Quais são as características de suas argilas e massas cerâmicas? Sua empresa executa controles diários em um laboratório interno? Qual é a eficiência de seu processo de secagem?

A ACPA Consultoria oferece várias formas para treinar seu pessoal através de consultorias on-line e presencial, cursos e artigos. Para mais informações, entre em contato: acpimentaaraujo@gmail.com | (21) 99700-2028.

Deixe um comentário